Kami memberikan solusi khusus kepada semua pelanggan kami dan menawarkan saran teknis lengkap yang dapat dimanfaatkan oleh perusahaan Anda.

Barel sekrup memainkan peran penting dalam industri pengolahan plastik dan merupakan salah satu komponen inti peralatan cetakan plastik. Hal ini mempengaruhi kualitas dan efisiensi produksi produk plastik, dan juga terkait dengan stabilitas dan pengendalian biaya seluruh lini produksi.

Dalam proses pencetakan injeksi, laras sekrup bertanggung jawab untuk melelehkan bahan mentah plastik dan membawanya ke rongga cetakan. Kemampuan peleburan dan pengukurannya yang tepat memastikan konsistensi dan presisi tinggi dari bagian cetakan injeksi. Desain dan optimalisasi struktural sekrup dapat secara efektif meningkatkan keseragaman pencampuran dan efisiensi peleburan plastik, mengurangi konsumsi energi dan tingkat kerusakan.

Dalam proses ekstrusi, laras sekrup memainkan peran yang lebih kompleks. Ini tidak hanya melelehkan bahan mentah plastik, tetapi juga mengeluarkan plastik cair pada tekanan dan laju aliran yang konstan melalui kecepatan sekrup yang tepat dan kontrol suhu untuk membentuk profil, film atau pipa kontinu, dan produk lainnya. Kinerja laras sekrup secara langsung mempengaruhi keakuratan dimensi, kualitas permukaan, dan efisiensi produksi produk yang diekstrusi.

Dalam proses blow moulding, laras sekrup juga memainkan peran penting. Bertanggung jawab untuk melelehkan bahan baku plastik dan menyuntikkannya ke dalam cetakan tiup, dan kemudian meniup plastik cair ke dalam bentuk produk berongga yang diinginkan melalui gas bertekanan tinggi. Efek peleburan dan kontrol suhu laras sekrup sangat penting untuk keseragaman ketebalan dinding, kilap permukaan, dan kekuatan produk cetakan tiup.

Dengan lebih dari 30 tahun pengalaman manufaktur untuk perusahaan mesin merek ternama dunia, barel diakui sebagai produsen Peralatan Pemlastisan terbesar dan profesional di Cina. Kami menyediakan sekrup dan laras tunggal dan kembar (silinder, paralel) standar dan khusus untuk mesin injeksi dan ekstrusi.

Laras sekrup adalah komponen kunci dalam peralatan pemrosesan plastik, terutama terdiri dari dua bagian: sekrup dan laras. Berikut ini adalah pengenalan singkat tentang kedua bagian tersebut, serta pengaruh parameter seperti rasio panjang setiap bagian sekrup, kedalaman alur sekrup, dan desain ulir terhadap efek plastisisasi.

1. Komponen utama laras sekrup

Baut

Sekrup adalah komponen inti dalam laras sekrup, yang bertanggung jawab untuk peleburan, pengangkutan, pemotongan, dan homogenisasi plastik.

Sekrup biasanya dibagi menjadi tiga bagian: bagian pengumpanan, bagian kompresi dan bagian homogenisasi.

Bagian Pengumpanan: terutama bertanggung jawab untuk pengangkutan dan pemanasan awal bahan baku plastik. Alur sekrup pada bagian ini lebih dalam dan pitch lebih besar, sehingga dapat menampung lebih banyak bahan baku plastik dan secara bertahap memanaskannya melalui gesekan yang dihasilkan oleh rotasi.

Bagian kompresi: Alur sekrup pada bagian ini secara bertahap menjadi lebih dangkal dan pitch secara bertahap menjadi lebih kecil, memberikan gaya geser dan gaya kompresi yang lebih besar pada bahan baku plastik, membuatnya secara bertahap meleleh dan menjadi lebih seragam.

Bagian homogenisasi: Terutama bertanggung jawab untuk homogenisasi lebih lanjut dan pengangkutan plastik cair. Kedalaman alur sekrup, pitch dan desain ulir pada bagian sekrup ini dioptimalkan dengan cermat untuk memastikan bahwa suhu, tekanan, dan komposisi plastik cair sangat seragam.

Barel

Laras adalah saluran untuk memutar sekrup dan saluran untuk melelehkan plastik.

Dinding bagian dalam laras biasanya dikerjakan dan dipoles secara presisi untuk mengurangi gesekan dan hambatan serta memastikan lelehan plastik dapat mengalir dengan lancar.

Elemen pemanas dan sensor suhu biasanya dipasang pada laras untuk mengontrol suhu lelehan secara akurat.

2. Pengaruh parameter setiap bagian sekrup terhadap efek plastisisasi

Rasio panjang

Rasio panjang setiap bagian sekrup mempunyai pengaruh penting terhadap efek plastisisasi. Secara umum, bagian pengumpanan yang lebih panjang kondusif untuk pemanasan awal dan pengangkutan bahan mentah plastik secara penuh; bagian kompresi sedang dapat memastikan peleburan penuh dan homogenisasi bahan baku plastik; bagian homogenisasi yang lebih panjang kondusif untuk homogenisasi dan stabilisasi lebih lanjut dari plastik cair.

Pemilihan rasio panjang harus dipertimbangkan secara komprehensif berdasarkan faktor-faktor seperti jenis plastik, suhu pemrosesan, dan kecepatan sekrup.

Kedalaman alur sekrup

Kedalaman alur sekrup secara langsung mempengaruhi kapasitas pengangkutan sekrup dan efek geser pada bahan baku plastik. Semakin dalam alur sekrup pada bagian pengumpan, semakin banyak bahan mentah plastik yang dapat ditampung, dan gesekan yang dihasilkan oleh putaran secara bertahap memanaskannya. Sementara alur sekrup pada bagian kompresi dan bagian homogenisasi secara bertahap menjadi lebih dangkal, gaya geser dan kompresi yang lebih besar dapat diterapkan pada bahan baku plastik, menyebabkan bahan tersebut meleleh secara bertahap dan menjadi lebih seragam.

Pemilihan kedalaman alur sekrup harus dipertimbangkan secara komprehensif berdasarkan faktor-faktor seperti jenis plastik, suhu pemrosesan, dan kecepatan sekrup. Secara umum, semakin dalam kedalaman alur sekrup, semakin kuat kapasitas pengangkutan sekrup untuk bahan baku plastik, namun efek gesernya relatif lemah; sebaliknya, efek gesernya kuat, namun kapasitas pengangkutannya relatif lemah.

Desain benang

Desain ulir juga mempunyai pengaruh penting terhadap efek plastisisasi sekrup. Desain benang yang berbeda dapat menghasilkan gaya geser dan kompresi yang berbeda, sehingga mempengaruhi peleburan dan homogenisasi plastik.

Desain benang biasa mencakup jarak yang sama dan kedalaman yang tidak sama, kedalaman yang sama dan jarak yang tidak sama, serta kedalaman yang tidak sama dan jarak yang tidak sama. Jarak yang sama dan kedalaman yang tidak sama adalah desain yang paling umum digunakan, yang dapat membuat area kontak antara plastik dan tong lebih besar dan efek perpindahan panas lebih baik. Desain dengan kedalaman yang sama dan jarak yang tidak sama serta kedalaman yang tidak sama dan jarak yang tidak sama dapat disesuaikan secara fleksibel sesuai dengan kebutuhan pemrosesan yang berbeda.

Peran sekrup dalam peleburan plastik, pengangkutan, pemotongan, homogenisasi dan proses lainnya

Peleburan: Sekrup memberikan gaya geser dan gaya gesekan pada bahan mentah plastik melalui desain spiral dan gerakan rotasinya yang unik, menyebabkannya memanas dan meleleh secara bertahap. Dalam proses ini, geometri sekrup, kecepatan dan koordinasi sistem pemanas sangat penting untuk memastikan plastik dapat dicairkan secara merata dan efisien.

Penyampaian: Plastik cair didorong oleh sekrup dan bergerak sepanjang arah aksial laras dan dibawa ke cetakan atau peralatan cetakan lainnya. Efisiensi pengangkutan sekrup secara langsung mempengaruhi kecepatan produksi pemrosesan plastik.

Geser: Alur spiral dan desain ulir sekrup memungkinkannya menghasilkan aksi geser pada lelehan plastik, yang membantu mencampur dan menghomogenisasi plastik lebih lanjut. Tindakan pemotongan juga membantu menghilangkan gelembung dan kotoran pada plastik serta meningkatkan kualitas produk.

Homogenisasi: Selama proses peleburan dan pengangkutan, sekrup memastikan bahwa lelehan plastik memiliki suhu dan komposisi yang sangat seragam melalui bagian kompresi dan bagian homogenisasi yang dirancang dengan cerdik. Hal ini membantu menghilangkan gradien suhu dan perbedaan komposisi lelehan, sehingga menghasilkan produk dengan kualitas yang konsisten.

Kerja sama antara laras dan sekrup memastikan kontrol suhu dan stabilitas tekanan plastik selama pemrosesan. Sebagai saluran lelehan plastik, dinding bagian dalam laras biasanya dikerjakan dengan mesin presisi dan dipoles untuk mengurangi gesekan dan hambatan. Laras biasanya juga dilengkapi dengan elemen pemanas dan sensor suhu untuk mengontrol suhu lelehan secara akurat.

Ketika sekrup berputar di dalam tong, sekrup tersebut tidak hanya mendorong lelehan plastik ke depan, tetapi juga membentuk ruang yang relatif tertutup dengan menempel erat pada dinding bagian dalam tong. Suhu dan tekanan lelehan plastik di ruang ini dikontrol dan diatur secara efektif di bawah geser dan kompresi sekrup.

Selain itu, sistem pendingin pada laras juga memegang peranan penting. Ini membantu mengontrol suhu dinding luar laras dan mencegah perpindahan panas ke lingkungan luar terlalu cepat, sehingga memastikan stabilitas suhu lelehan selama pemrosesan.

Pemilihan material dan teknologi perawatan permukaan

Bahan laras sekrup yang umum digunakan termasuk baja paduan berkualitas tinggi dan baja paduan krom-molibdenum.

Baja paduan berkualitas tinggi: Bahan ini memiliki kekuatan dan kekerasan tinggi serta dapat menahan tekanan mekanis dan termal yang besar. Pada saat yang sama, ia juga memiliki ketahanan aus dan ketahanan korosi yang baik, serta dapat mempertahankan kinerja yang stabil di lingkungan pemrosesan yang keras.

Baja paduan krom-molibdenum: Bahan ini didasarkan pada baja paduan berkualitas tinggi, dan elemen paduan seperti kromium dan molibdenum ditambahkan untuk lebih meningkatkan ketahanan aus, ketahanan korosi, dan kekuatan suhu tinggi. Oleh karena itu, baja paduan krom-molibdenum sangat cocok untuk lingkungan pemrosesan plastik bersuhu tinggi, bertekanan tinggi, dan sangat korosif.

Selain pemilihan material, teknologi perawatan permukaan juga merupakan sarana penting untuk meningkatkan ketahanan aus dan masa pakai laras sekrup. Teknologi perawatan permukaan yang umum digunakan meliputi paduan nitridasi dan pengelasan semprot.

Nitridasi: Nitridasi adalah teknologi yang membentuk lapisan nitrida keras pada permukaan laras sekrup melalui reaksi kimia. Lapisan nitrida ini memiliki kekerasan dan ketahanan aus yang tinggi, yang secara signifikan dapat meningkatkan ketahanan aus dan masa pakai laras sekrup.

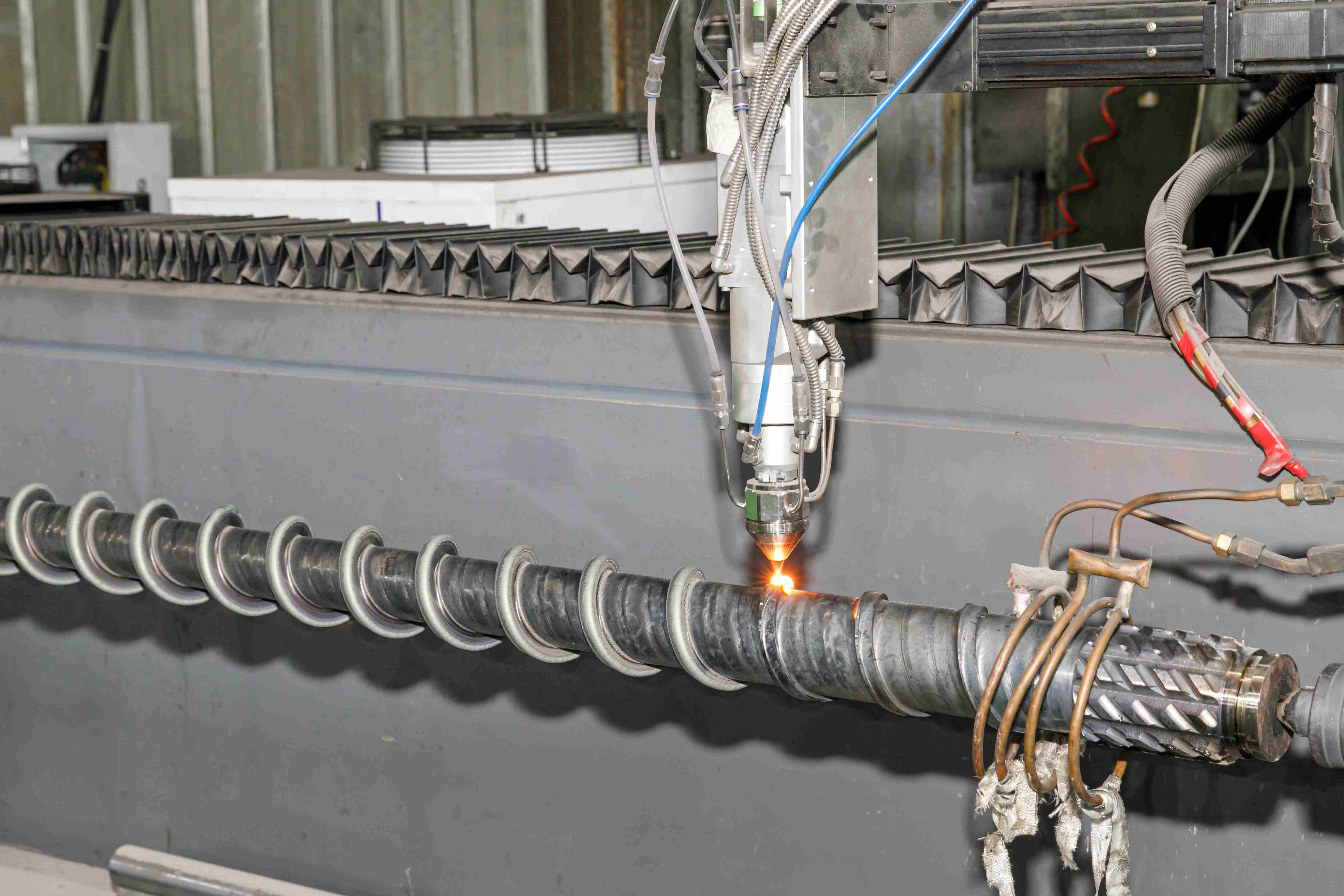

Paduan las semprot: Paduan las semprot adalah teknologi yang menyemprotkan bubuk paduan ke permukaan laras sekrup melalui nyala api bersuhu tinggi dan memadukannya dengan bahan dasar. Teknologi ini dapat membentuk lapisan paduan dengan ketahanan aus dan ketahanan korosi yang sangat baik pada permukaan laras sekrup, sehingga semakin meningkatkan masa pakainya.

Proses pembuatan laras sekrup adalah proses yang rumit dan rumit, termasuk berbagai proses seperti pendinginan dan temper, pembentukan, pencetakan, penggilingan halus, dan pemolesan.

Quenching dan tempering: Quenching dan tempering adalah langkah pertama dalam pembuatan laras sekrup. Ini meningkatkan organisasi dan kinerja internal dengan memanaskan dan mendinginkan bahan mentah, meletakkan dasar yang baik untuk proses selanjutnya.

Pembentukan: Pembentukan adalah proses pemotongan dan pembentukan awal bahan mentah yang telah dipadamkan dan ditempa sesuai dengan persyaratan desain. Langkah ini memerlukan kontrol ukuran dan bentuk yang tepat untuk memastikan kelancaran proses selanjutnya.

Pencetakan: Pencetakan adalah proses mencetak bahan mentah berbentuk secara akurat melalui cetakan. Langkah ini memerlukan kontrol ketat terhadap parameter seperti suhu dan tekanan untuk memastikan keakuratan dan kinerja laras sekrup.

Penggilingan halus: Penggilingan halus adalah proses penggilingan halus pada laras sekrup setelah pencetakan. Langkah ini dapat menghilangkan gerinda dan ketidakrataan pada permukaan serta meningkatkan kualitas permukaan dan presisi laras sekrup.

Pemolesan: Pemolesan adalah proses pemrosesan lebih lanjut laras sekrup setelah penggilingan halus. Melalui pemolesan, permukaan laras sekrup dapat dibuat lebih halus dan cerah, sehingga meningkatkan estetika dan masa pakainya.

Panduan pemilihan barel sekrup

Pilih sesuai jenis plastiknya

Plastik dengan stabilitas termal yang buruk: seperti PVC, disarankan untuk memilih sekrup bertahap, yang memiliki bagian kompresi lebih panjang dan konversi energi yang lembut selama plastisisasi, yang membantu mengurangi dekomposisi termal plastik.

Plastik kristal: seperti poliolefin, PA, dll., sekrup mutan lebih cocok, dengan bagian kompresi yang lebih pendek, konversi energi yang lebih intens selama plastisisasi, dan dapat dengan cepat melelehkan plastik.

Plastik umum: Sekrup umum memiliki kemampuan beradaptasi yang kuat dan dapat beradaptasi dengan pemrosesan berbagai jenis plastik. Cocok untuk skenario produksi di mana jenis plastik perlu sering diganti.

Pertimbangkan rasio kompresi dan rasio aspek

Rasio kompresi: Ini adalah rasio volume alur sekrup pertama di bagian pengumpanan sekrup dengan volume alur sekrup terakhir di bagian homogenisasi. Ini menentukan tingkat kompresi plastik di sekrup, yang pada gilirannya mempengaruhi efek plastisisasi. Umumnya, saat memproses termoplastik, sekrup dengan rasio kompresi sedang harus dipilih; saat memproses plastik termoset, rasio kompresi yang lebih tinggi mungkin diperlukan.

Rasio aspek: Ini adalah rasio panjang bagian kerja sekrup dengan diameter sekrup. Semakin besar rasio aspeknya, semakin lama plastik dipanaskan di dalam sekrup, dan plastisisasinya semakin lengkap dan seragam. Namun, rasio aspek yang terlalu besar dapat menimbulkan masalah seperti peningkatan konsumsi daya dan pembengkokan sekrup. Oleh karena itu, ketika memilih rasio aspek, perlu mempertimbangkannya sesuai dengan karakteristik pemrosesan dan persyaratan produksi plastik tertentu.

2. Pengaruh parameter terhadap efek plastisisasi

Rasio kompresi

Rasio kompresi yang tepat dapat sepenuhnya membuat plastisisasi dan memadatkan plastik granular serta meningkatkan kualitas produk. Namun, rasio kompresi yang terlalu tinggi dapat menyebabkan sekrup menahan terlalu banyak tekanan, meningkatkan keausan dan konsumsi energi; rasio kompresi yang terlalu rendah dapat menyebabkan plastisisasi plastik yang buruk sehingga mempengaruhi kualitas produk.

Rasio aspek

Meningkatkan rasio aspek bermanfaat bagi pencampuran dan plastisisasi plastik serta meningkatkan kualitas plastisisasi. Namun, rasio aspek yang terlalu besar dapat menyebabkan plastik terlalu lama berada di dalam sekrup, sehingga menyebabkan masalah dekomposisi termal; pada saat yang sama, hal ini juga dapat meningkatkan kesulitan dalam pemrosesan dan perakitan sekrup dan laras.