Kami memberikan solusi khusus kepada semua pelanggan kami dan menawarkan saran teknis lengkap yang dapat dimanfaatkan oleh perusahaan Anda.

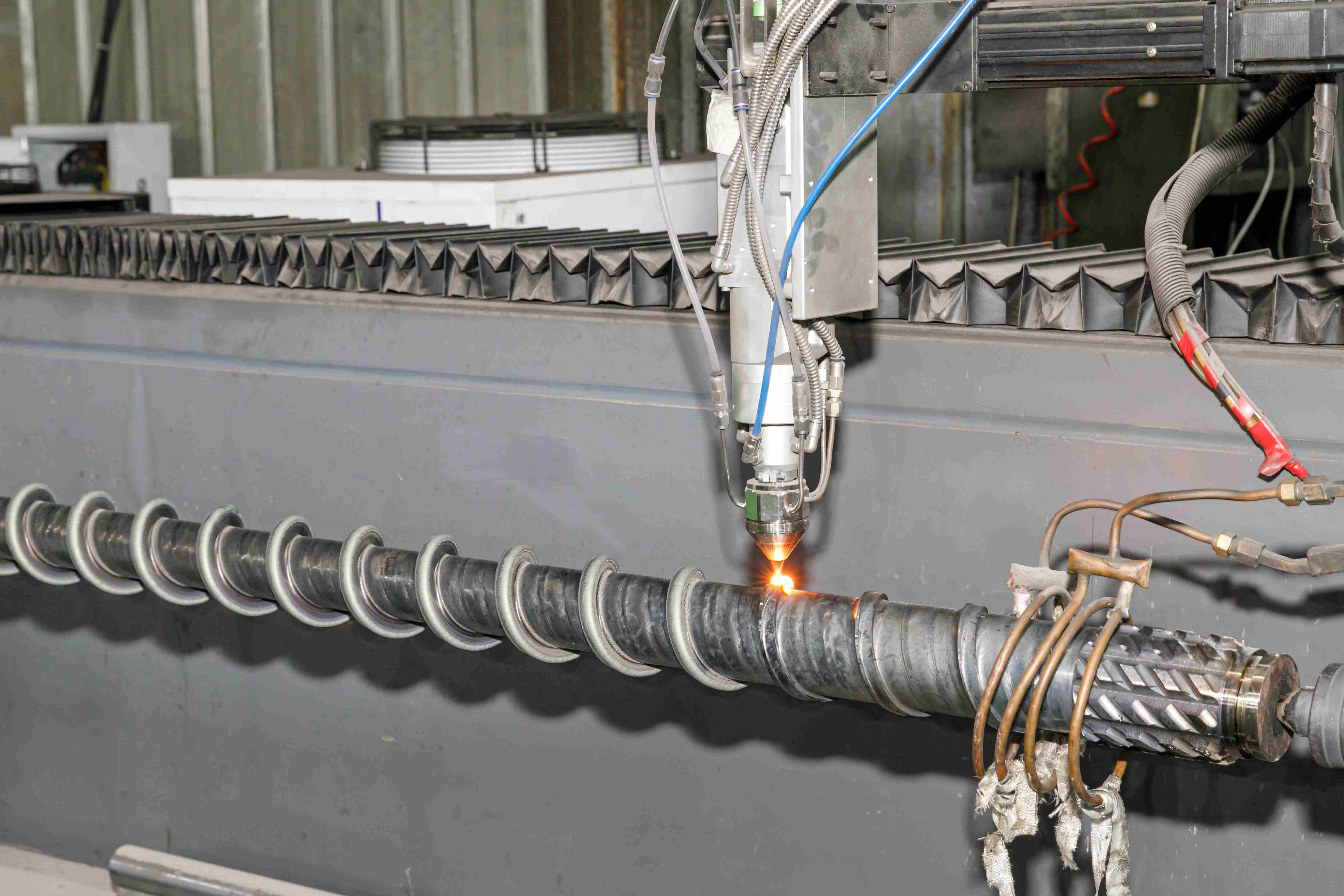

Sekrup dan laras adalah komponen yang sangat penting dalam proses cetakan injeksi. Hubungan mereka tidak dapat dipisahkan, dan mereka saling mempengaruhi secara signifikan.

1. Fungsi sekrup dan laras

Sekrup: Sekrup berputar di dalam laras, bertanggung jawab untuk menyampaikan, meleleh, mencampur, dan mengukur bahan plastik.

Barrel: Barrel menutupi sekrup, menyediakan ruang untuk plastik untuk meleleh dan mencampur. Ini juga menahan tekanan tinggi yang dihasilkan selama proses pencetakan injeksi.

2. Peran sekrup dan laras dalam cetakan injeksi

Plastisisasi: Rotasi sekrup dan pemanasan laras bekerja bersama untuk plastis plastik. Di dalam laras, plastik dipanaskan dan dilelehkan, kemudian dicampur dengan sekrup untuk membentuk plastik cair yang seragam.

Injeksi: Sekrup bergerak ke depan di dalam tong, menyuntikkan plastik cair ke dalam rongga cetakan. Gerakan sekrup mengontrol kecepatan dan tekanan injeksi.

Tekanan menahan: Setelah injeksi, sekrup mempertahankan tekanan tertentu untuk mencegah plastik cair mengalir ke belakang. Ini memastikan kepadatan produk dan akurasi dimensi.

Pendinginan: Plastik cair di dalam cetakan mendingin dan menguatkan, membentuk produk akhir.

Ejeksi: Produk dihilangkan dari cetakan, menyelesaikan satu siklus cetakan injeksi.

3. Struktur sekrup dan barel dan parameter cetakan injeksi

Struktur sekrup: Sekrup biasanya dibagi menjadi tiga bagian: bagian umpan, bagian kompresi, dan bagian pengukuran.

Bagian umpan: Menerima dan menyampaikan bahan plastik padat.

Bagian Kompresi: Area penting di mana bahan dikompresi dan diplastik.

Bagian Pengukuran: Mengukur dan menghomogenisasi bahan plastis.

Desain sekrup secara langsung mempengaruhi kualitas plastisisasi dan volume injeksi. Misalnya, perubahan kedalaman saluran sekrup dan sudut heliks akan mempengaruhi kinerja plastisisasi dan tekanan injeksi.

Barrel Design: Barrel menyediakan lingkungan tertutup untuk memanaskan dan plastisisasi material, mendukung dan membimbing sekrup. Panjang, diameter, kehalusan dinding bagian dalam, dan akurasi dimensi semua berdampak pada aliran dan plastisisasi plastik di dalam tong.

Dalam proses pencetakan injeksi, penting untuk memilih struktur dan parameter sekrup dan barel yang sesuai berdasarkan jenis plastik, persyaratan produk, dan spesifikasi mesin cetakan injeksi. Misalnya, saat memproses plastik yang peka terhadap panas, desain sekrup khusus diperlukan untuk mengurangi degradasi termal. Untuk plastik viskositas tinggi, kapasitas plastisisasi yang lebih besar dan tekanan injeksi diperlukan.

4. Bagaimana kinerja sekrup dan barel mempengaruhi cetakan injeksi

Kualitas plastisisasi: Desain sekrup dan kontrol suhu barel secara langsung mempengaruhi kualitas plastisisasi. Plastisisasi yang baik memastikan produk memiliki warna yang seragam, sifat mekanik yang baik, dan kualitas permukaan.

Akurasi Injeksi: Akurasi pengukuran sekrup dan kontrol kecepatan injeksi mempengaruhi akurasi dimensi produk dan konsistensi berat.

Efisiensi Produksi: Kecepatan rotasi sekrup dan efisiensi pemanasan barel berdampak pada waktu siklus cetakan injeksi.

5. Memilih sekrup dan laras yang tepat

Memilih sekrup dan laras yang tepat membutuhkan mempertimbangkan faktor -faktor berikut:

Jenis plastik: Plastik yang berbeda memiliki suhu leleh dan sifat aliran yang berbeda, membutuhkan sekrup dan barel yang cocok.

Ukuran dan Bentuk Produk: Ukuran dan bentuk produk mempengaruhi diameter dan panjang sekrup.

Efisiensi Produksi: Produksi volume tinggi membutuhkan sekrup dan barel efisiensi tinggi.

6. Pemeliharaan sekrup dan barel

Untuk memastikan operasi stabil jangka panjang dari sekrup dan laras dalam proses pencetakan injeksi, diperlukan perawatan rutin. Ini termasuk membersihkan sekrup dan laras, memeriksa keausan, mengganti bagian yang aus, dan menyesuaikan parameter proses. Melalui perawatan yang tepat, Anda dapat memperpanjang umur sekrup dan laras dan meningkatkan stabilitas dan keandalan proses cetakan injeksi.